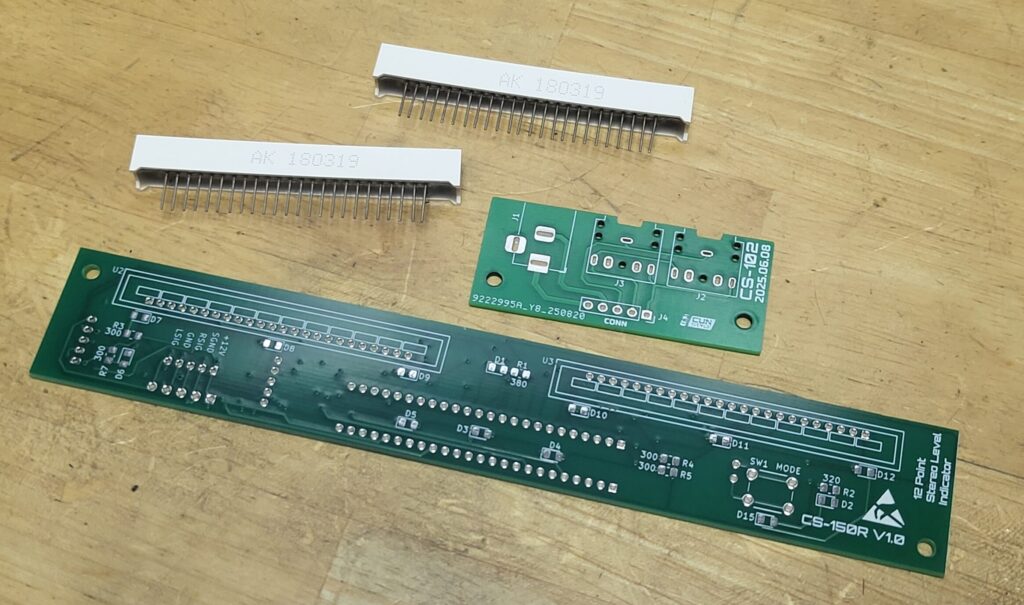

JLCPCBから基盤が到着!

発注してから1週間ほどで届きました。2層基盤のプロダクションは2日ほどでしたが4層基盤の生産は、4日ほどかかりました。OCS Expressでの発送を指定しても発注から1週間程度で届くのでなかなかコスパが良いのではと思います。プロダクション費用は2層基盤と大差ありませんが、4層基盤のEngineering Feeは$28ドルくらいからスタートなので注意です。

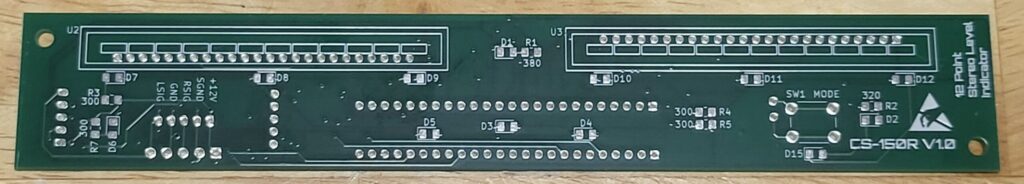

2層基盤と比べて4層基盤は基盤色が濃く見えます。マルチテスターで接点を確認しましたが問題は特にありませんでした。

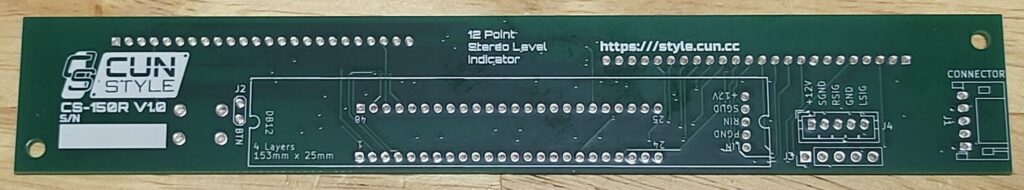

裏側に「S/N」の項目を追加しました。

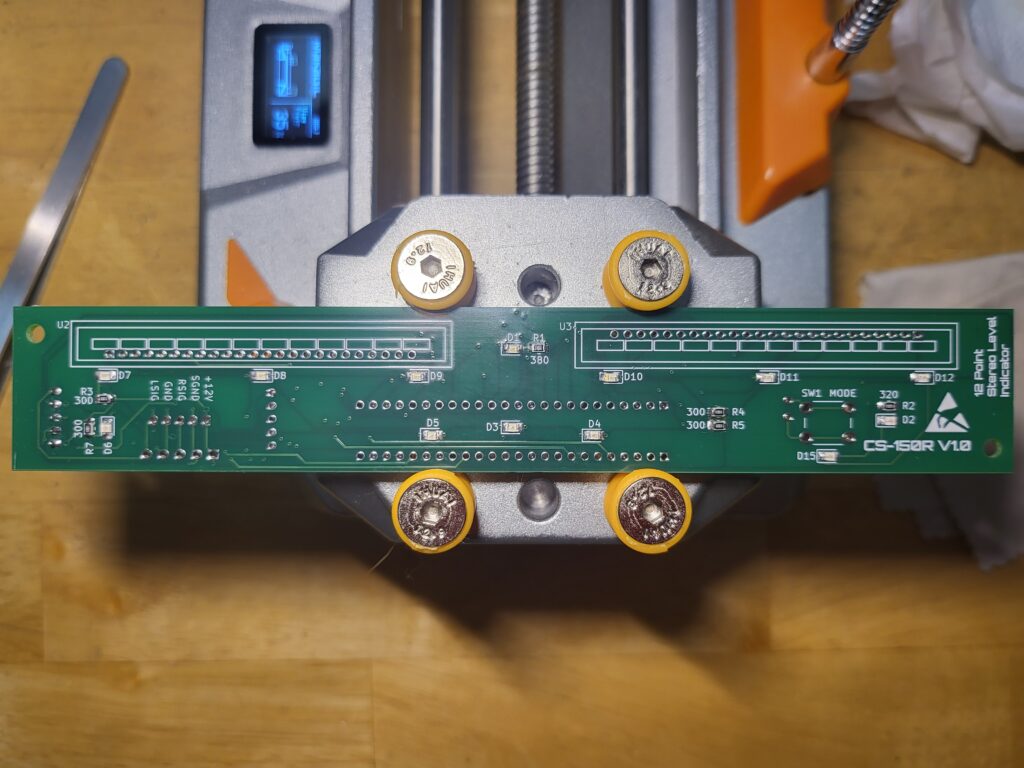

MakaGiCを頼りながらはんだ付けをしていきます。初の0805サイズのはんだ付けでしたがミスなく取り付けることができました。

確認できた問題点

GX12ではなくJST PHコネクタへ

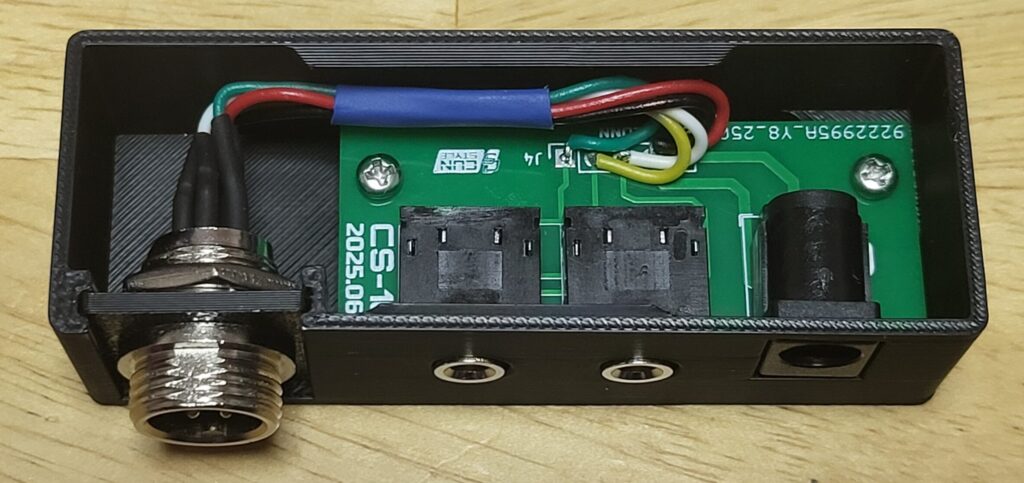

基板設計時にGX12コネクタを利用することを前提に設計していましたが、組み立ててからGX12コネクタ自体が大きいことに気づきました。レベルメーター本体の端子もJSTコネクタを利用しているので共通して利用できるようにJST PHへ仕様変更をします。

数年前にレースシミュレーターのメーター接続用のケーブルとして利用してたGX12コネクタを流用した結果、サイズ的に大きくなりすぎてしまいました。時間を置いてしっかり考えることが大切だと痛感しました。

ケースカバーが若干浮いている

基盤のケースのクリアランスが設計時よりもきつくなってしまいました。基盤をパネリングして発注したためか、設計時よりも0.2mmほど基盤が大きくなっていました。多分、パネリングした際のバリなどの残りだと思います。後処理を行えば隙間を少し確保することは可能かもしれませんが、ケースのクリアランスをもう少し増やすことにしました。

画像を見て分かる通り、ケース中央が少し浮いてしまっています。カバーとケース本体を爪で引っ掛けることができるように設計を見直します。

CS-150R基板の修正

抵抗値のシルクスクリーンを変更します。LEDに対する適切な抵抗値を計算した結果へ変更します。

プロトタイプ機の完成!

良い仕上がりになったのではと思います。LEDのデフューザーを何回もテストした甲斐がありました。うまく光がバラけていると思います。

ボタンの外側が光って見えるのも良いアクセントです。

黒アクリルと緑のアクリルを使用していますがこの二つを接着する際に多少の汚れが発生してしまいます。設計を見直し接着剤を用いない方法を検討中です。

現段階での方向性

ケース色はグレー色を利用

ABSのシルバーを軸に今までは印刷をしてきましたが、今回の設計だと相性が悪かったです。反りがひどく細く細かい部分をプリントベッドから外すと印刷物が割れてしまいます。

PETG・グレーのみをラインナップとして残しフィードバックのあった色については検討していこうと思います。

CS-102のコネクタをJST PHコネクタへ

GX12コネクタの取り付けはスペース的にも幅を取るためJST PHコネクタへ変更します。ケースへの固定もネジではなくSnap-Fitで取り付けられるように再設計します。